鋰動力電池因其具有能量高、電池電壓高、工作溫度范圍寬、貯存壽命長等優點,已廣泛應用于各種電子電器設備中。大容量鋰電池成為未來電動汽車的主要動力電源之一,雖然近年來鋰離子電池產業克服新能源汽車產量下滑、電池價格持續下降等不利影響,仍保持了穩步發展勢頭。據統計數據顯示,2019 年,中國鋰離子電池累計產量為157.2 億只,同比增長12.4%。展望未來,全球新能源汽車市場長期向好的局面不會改變。關鍵材料供應商、動力電池企業和新能源車企供應鏈深度合作,不斷拓展研發高能量密度的鋰動力電池。

然而,近些年鋰離子電池發生起火爆炸等事故頻發,本質上還是由于其材料體系造成的。一般可分為內部和外部因素兩大類,內部因素是指電池本身的材料組成、生產工藝等對電池安全性的影響;外部因素是指在使用過程中電池經受某些條件影響,如過充、擠壓等引發的電池膨脹、冒煙甚至起火等。

鋰離子電池的內部短路是其安全問題的最重要誘因,大部分的安全問題都是由于內部短路引起的。內部短路是電池內的正負極短路,一般是由生產過程中混入的金屬雜質、電極金屬箔在剪切時造成的毛刺、使用過程中形成鋰枝晶以及受到擠壓等意外機械應力引起。

鋰電池制造廠商A已采購多臺我司手持式X射線熒光光譜儀,用于電池關鍵原材料及車間接觸件樣品的分析檢測工作。對于鋰電池電極材料的合規要求,必須要求其中含有的金屬元素(鐵、銀、鈷、鋅、銅、鎳和鉻)含量不能超過一定的限值,通常為30-50ppm。因為超低量的金屬異物元素存在于鋰電池材料中,都可能夠導致電池在使用過程中發生短路危險。同時,A鋰電池制造車間也嚴格要求不能有任何零散的金屬樣件的存在,以防人為的不當操作混入到電池電極材料中。

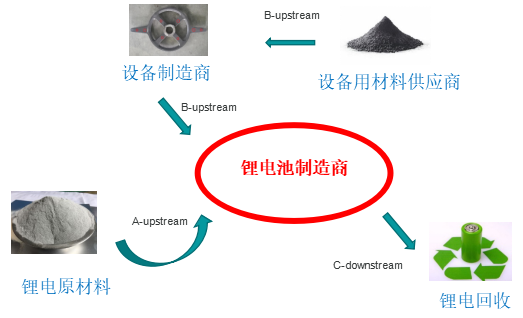

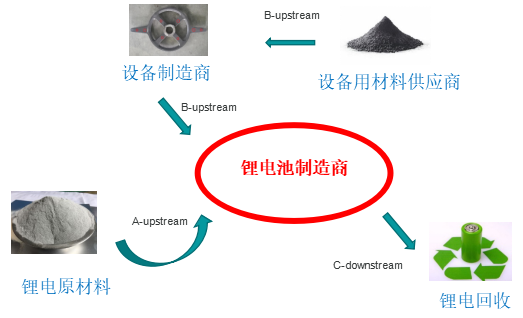

不僅僅是鋰電池制造商A及其同行需要進行異物金屬含量的檢測工作,A制造商的原材料供應商、電池制造設備供應商都需要進行同類型的工作,以確保整個電池供應鏈上下游都執行一致的檢測標準。所以,我們在A制造商的原材料供應商B采購了多臺手持式光譜儀用于類似的品控工作。設備供應商C為制造商A提供電池材料生產設備,如攪拌槳葉等其也被要求必須對所有的設備進行品控檢測。按照A的要求,所有生產的設備表面必須涂鍍一層厚度超過50um的碳化鎢材料,已確保設備合金材料不會裸露于外表,從而影響鋰電池材料的純度。并且,設備供應商C對于采購的碳化鎢材料也需要進行合規性的檢查,并要求其碳化鎢供應商D也做相同的檢測。另外,對于鋰電池電極材料中普遍使用的三元鋰電極材料,電池報廢后期能夠進行回收再利用,那么對于回收商來說使用手持式光譜儀進行品類級別檢測也是一個很不錯的選擇。因此,正如下圖流程所示,我們的手持式光譜儀分析儀可以在鋰電池制造行業鏈中的各個環節都大有用處。

注:紅色圈為設備供應商C需檢測槳葉位置,合金表面涂鍍碳化鎢,如果檢測出含有鐵、銅等金屬元素,則不符合要求。(經驗表明碳化鎢厚度大于50um左右則滿足要求。)

更新時間:2025-12-23

更新時間:2025-12-23 點擊次數:213

點擊次數:213